Одну из ключевых задач при печати флексомашиной выполняет анилокс — вал, за счет которого осуществляется распределение краски по целевой форме печати. Несмотря на внешне простое устройство этот элемент характеризуется сложным принципом работы, нюансы которого определяются свойствами его поверхности. На сегодняшний день анилоксовый вал выпускается в разных версиях, совершенствуясь не только в конструкционных, но и в функциональных качествах.

Функции анилокса

Назначение у вала одно – ровно переносить слой краски в нужном объеме с выверенной дозировкой. Важной характеристикой этого процесса является выдержка параметров слоя, чтобы краска не слипалась в местах соединения точек и не растискивалась из-за избыточности. В современном полиграфическом оборудовании достаточность объема используемой при нанесении на форму краски определяется оптической плотностью, которая рассчитывается стандартными способами измерения. Оптимальным считается коэффициент 1,55, позволяющий обеспечить качественное воспроизведение полного тонового диапазона с необходимым контрастом.

Конструкция и материалы изготовления

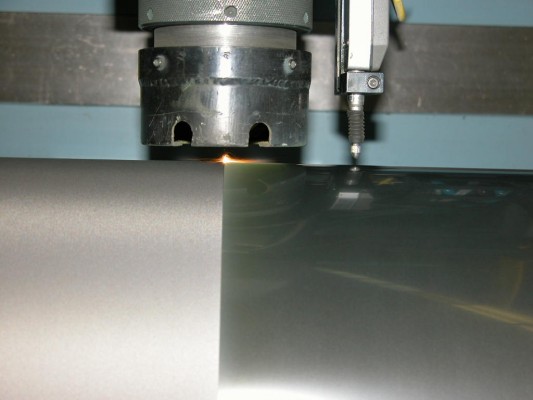

Как понятно из названия, деталь имеет цилиндрическую форму, которая может быть полой или монолитной. Особенностью вала является ячеистое покрытие с сотами диаметром от 2 до 25 мкм в среднем. Сегодня для создания рабочих поверхностей анилокса применяются специальные покрытия, иногда выполняемые в технике лазерной гравировки. Что касается материалов изготовления, то первые анилоксы были резиновыми, после чего их сменили металлические аналоги с хромированным покрытием. В некоторых модификациях также применяется техника омеднения, а для защиты хромированных поверхностей используется тонкий слой никеля. В любом случае важным условием конструкционного устройства анилоксового вала является наличие пористой структуры на поверхности.

Для предотвращения быстрого износа ячеек многие производители экспериментируют с составами напыления. В конкурентной борьбе технологи разных компаний стремятся соблюсти два требования – минимальную толщину слоя и высокую динамическую износостойкость, предполагающую защиту от коррозии и случайных механических повреждений.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Разновидности анилокса

Основные различия между разными видами современного анилоксового вала заключаются в способе гравировки поверхности. На базовом уровне можно выделить механический метод формирования четырехгранных ячеек (клишограф) и лазерные модели образования шестигранных сот.

Применение четырехгранных пор из-за характерных формы ячеек не позволяет добиться увеличенного краскопереноса. В свою очередь шестигранные соты дают не только объемный перенос краски, но и позволяют поддерживать более высокую скорость процесса. Во многом эта разница обуславливается покрытиями растрового вала двух видов. Тот же хром чаще применяется в создании четырехгранных сот, в то время как при помощи лазерной гравировки формируются керамические анилоксы. При этом нельзя сказать, что шестигранная конфигурация однозначно выгоднее во всех случаях. В зависимости от характеристик конкретной модели могут меняться свойства впитываемости, твердости и натяжения на поверхности, что также оказывает влияние на качество конечного результата печати.

Линиатура анилокса

От этого показателя зависит количество сот на площади одного линейного дюйма (12 линий, т.е 2,54 см). Обычно его рассчитывают принимая во внимание и угол наклона ячеек относительно оси цилиндра. В среднем он варьируется от 30° до 60°. Конструкции с низким показателем линиатуры чаще применяются для лакирования и работы с плашечной печатью. Средний диапазон линиатуры в пределах от 165 до 300 lpi, как правило, применяется в валах с покрытиями, объем сот которых составляет порядка 12 см3/м2. Для комбинированной флексографической печати уместно использовать высокую линиатуру до 1200 lpi, при которой объем ячеек будет составлять 3 см3/м2. По мере наращивания данного показателя увеличивается и равномерность красочного покрытия. Чем больше сот, тем качественнее будет краскоперенос, хотя это правило соблюдается только в том случае, когда площадь вала соответствует форме печати, и изначально был выполнен правильный расчет параметров ячеек на рабочей площади.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Объем ячейки анилокса

Эта величина будет зависеть от полезной емкости единицы площади рабочей поверхности вала. Обычно для числовых представлений используют отношение см3/м2, хотя специалисты часто применяют маркировку спецификаций BCM. Важно учитывать, что объем ячейки может увеличиваться не только за счет расширения, но и путем углубления. Чем выше емкость сот, тем насыщеннее цвета и толще слой лака – так пропорционально увеличивается и оптическая плотность плашки. С другой стороны, снижение объема приводит к повышению эффективности работы печати и улучшению ее качества. В процессе эксплуатации флексографической машины объем сот будет сокращаться. Это естественный процесс, обусловленный износом покрытия, забиванием ячеек грязью, появлением дефектов и т.д. На сегодняшний день применяются следующие стандартизированные объемы ячеек:

- 5,4 см3/м2 – используется для работы в векторном дизайне.

- 3,4 см3/м2 – применяют в комбинированной печати.

- 2,3 см3/м2 – наиболее выигрышный формат для триадной печати.

Многие специалисты считают, что для пользователя расчет анилокса лучше производить именно по объему ячеек, так как он в большей степени влияет на результат печатного процесса. Несмотря на взаимосвязь качества печати с линиатурой она не всегда дает точное представление об оптимальных форматах краскопереноса, требуя учета и множества косвенных параметров. Собственно, на принцип оценки подходящего анилоксового вала для флексомашины по емкости ячеек покрытия ориентируются и сами изготовители, стараясь разнообразить размерные ряды сот рабочей поверхности.

Дефекты печати при использовании анилокса

Неправильное использование валов увлажняющих и красочных машин нередко приводит к образованию изъянов оттисков. К наиболее распространенным дефектам такого рода относятся:

- Зажиривание. Появление выраженных участков, где краска воспринимается так же, как печатные фрагменты. Данный дефект свидетельствует о недостаточно эффективной работе увлажнения. Проблемные области встречаются в центре или по краям формы.

- Тенение. Слабый фон относительно равномерности распределения краски по всей площади печати. Среди причин образования тенений выделяют нарушения в настройках вала.

- Полошение. Оставление темных или светлых полос, что может быть обусловлено чрезмерным загрязнением поверхности вала или нарушениями в регулировке подачи краски.

- Дефекты передачи краски. Неправильное распределение краски при флексографической печати может стать причиной образования глянца, бочкообразности или даже повреждения поверхности.

- Шаблонирование. Этот дефект известен как двоение. Накатные валики при неправильной регулировке могут стать причиной дублирования при выполнении печати.

Уход за анилоксовым валом

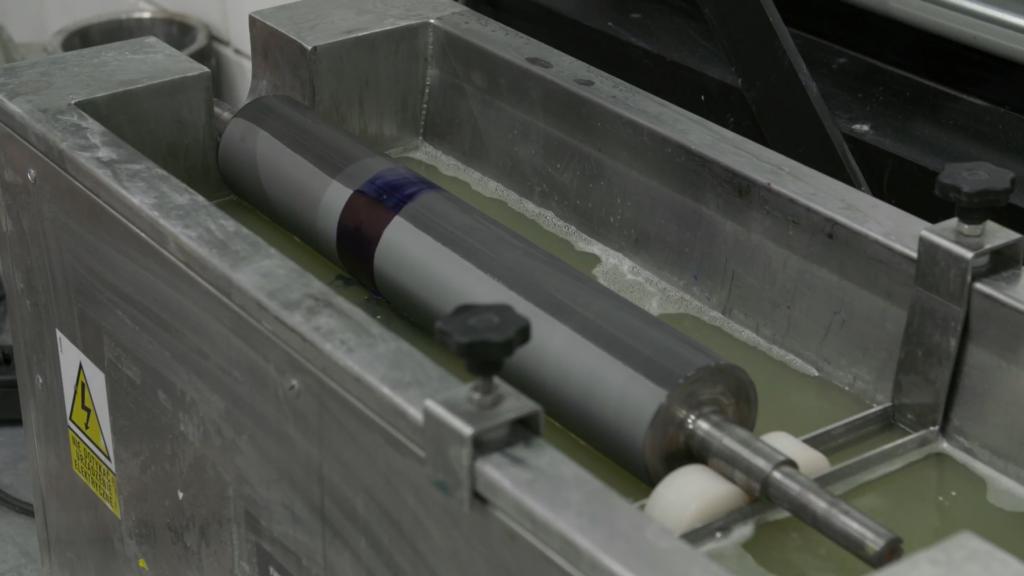

Поскольку рабочий процесс флексомашины сопряжен с применением множества расходников в виде увлажняющих жидкостей, красителей, растворителей и других химических веществ, с течением времени функциональные поверхности засоряются и требуют очистки. Поверхностная очистка позволяет не только снизить риск образования дефектов печати, но и продлить срок службы вала. К простейшим средствам ухода можно отнести процедуры мойки с применением мягких неабразивных щеток и химических растворов.

Специализированные методы чистки анилокса

В профессиональной эксплуатации очистка анилоксовых валов регулярно выполняется с помощью методов ультразвукового и лазерного воздействия. Первый способ предполагает подачу ультразвуковых волн с целью достижения эффекта кавитации, при котором мельчайшие газовые пузырьки разрушают инородные частицы на поверхности, но использовать этот метод следует с крайней осторожность, так как чрезмерная мощность подачи волн может привести к повреждению структуры ячеек. Лазерная очистка проводится при помощи специальных оптических приборов, оказывающих резкий нагрев с сильными колебаниями на покрытии вала. Таким способом можно без рисков повреждения очищать даже валы с высокой линиатурой на керамическом покрытии.

Новые технологии

Новые тенденции в индустрии производства анилоксов связаны с их конструкционной оптимизацией и повышением технико-эксплуатационных параметров. В частности, появляются облегченные модификации валиков с пластиковыми высокопрочными основами, улучшаются техники напыления с гравировкой, а также повышается стойкость поверхностей к типовым загрязнениям. Использование лазерных технологий при изготовлении полиграфического оборудования расширяет его функциональность. Уже сегодня на рынке появляются комбинированные аппараты, которые обеспечивают печать плашки и растра с выдержкой большого объема при нанесении расходного материала.

Заключение

Выбор подходящего анилокса – задача непростая и требующая многостороннего анализа планируемого рабочего процесса. Учитывать приходится не только характеристики печати как таковой, но и условия работы, так как это позволит в будущем сократить расходы на обслуживание устройства. В подборе конструкции по ее защитным свойствам заранее просчитывается рабочая температура анилоксового вала, которая может варьироваться от +50 °С до +150 °С в среднем. Берется во внимание и состав химических расходных материалов, среди которых могут быть спиртосодержащие растворы, лаки, промывочные жидкости с каустической содой и т.д. Все эти данные в совокупности позволяют понять, какой именно тип анилокса с его покрытием будет наиболее выгодным приобретением с точки зрения эксплуатационных и экономических показателей.

e-rukovodstvo.ru

e-rukovodstvo.ru